https://www.bnext.com.tw/article/57053/asus-aiot-ai-manufacturer-pcb-fan

成軍不到一年,華碩AIoT團隊獲金豐機器訂單,問題馬達、風扇靠AI抓漏拚出98%瑕疵精準度

當全球高喊AIoT(人工智慧物聯網)商機,華碩如何靠AIOT界三個重要主管從數據海裡撈金?來看華碩金三角,如何抓住智慧製造這門生意。

編按:7月15日更新華碩獲得新客戶

華碩智慧物聯網事業群成軍不到一年,已有關鍵斬獲,在與工業電腦廠商艾訊合作下,華碩15日宣佈金屬沖鍛設備廠商「金豐機器」簽署合作備忘錄,華碩將提供「智慧沖壓瑕疵檢測」解決方案,幫金豐用AI抓出瑕疵產品,讓工廠加速智慧化。

智慧物聯網事業群共同總經理張權德15日與艾訊、金豐機器三方簽署合作備忘錄,由艾訊提供模組化強固型無風扇工業級準系統,華碩提供自動化光學辨識系統「智慧沖壓瑕疵檢測」解決方案,改變過去金屬沖壓業者靠訓練人工目視檢查金屬件瑕疵的流程,由AI抓瑕疵。

張權德表示,過去智慧工廠導入人工智慧技術,往往需要高度客製化AI模型與演算法,此次期望透過經驗驗證及佈局,可以降低客製化程度,以大數據分析,去研究掌握料件造成金屬成品瑕疵的問題,達「全品質分析」,未來在製造業將能更快提供智慧解決方案。

他表示,一般的沖壓製品,以往採用人工目視方式做瑕疵檢測,有耗時、耗工,以及因光線反射、檢視人員疲累4大因素,造成檢測品質不穩,自動光學辨識系統可以取代人力,解決痛點。

張權德說,對於金屬沖壓機台的監控與維護,華碩透過「智慧沖壓瑕疵檢測方案」將各機台連上工業物聯網系統,就能即時收集關鍵生產與設備資訊,追蹤生產品質,透過大數據分析、優化機械參數,進而改善作業流程、提高設備使用率,讓企業獲得更勝以往的最佳產能,傳統的沖壓製造業也正式跨進AI製造新時代。

電腦及家電上的關鍵小零件「風扇」,小歸小,卻是左右產品壽命的關鍵元件,該怎麼確保品質無虞?

過去風扇業者訓練品檢員正式上班前,必須先訓練2個月,上班地點在電話亭大小的房間內,「聽」風扇運轉的聲音平衡度判斷良莠,缺點是半年耳朵就會疲乏,必須安排其他工作。

人的聽覺敏銳度會下降,但AI不會,解決風扇業者必須不斷訓練聽檢人員的痛點。

為解決痛點,華碩錄製合格風扇的運轉聲音,製作「好的風扇聲音波形」讓AI學習,華碩智慧物聯網事業群共同總經理張權德說:「這不是比對聲音,比對意味要一模一樣,但對於風扇,AI必須要學習什麼屬於好的一類,什麼屬於壞的一類。」

聲音的品質檢測對所有「動件」都通用,比方AI可以做工廠內馬達的生命週期監測,一旦AI「聽」出馬達有不好的聲音波形,就知道該提前維修或汰換。對鋼鐵或化工業來說製程長,一旦馬達中途故障,耗損的是整條產線上的鋼材或原料。

但業者無法預知馬達何時壽終,只好提前替換,馬達原有五年壽命,廠商可能一兩年就換掉,即使成本變高,也比整條產線材料報廢好。

來源:賀大新攝影

華碩全球資深副總裁暨智慧物聯網事業群共同總經理許祐嘉認為,供應商信任華碩,在談導入AIoT業務上相對順利。

AI聽出問題馬達,華碩搶攻智慧製造生意

AI聲波檢測能改善工廠痛點,用科學化方法聽出馬達「該保養」,或「該替換」,這個智慧工廠的解決方案,意外的出自於「沒有自有大型工廠」的華碩之手。

華碩筆電在台灣稱霸市場,但這家2007年起就不再專注生產製造的科技品牌,為何2019年底開始關心智慧製造?如何說服客戶?

「華碩過去9成業務的B2C(面對消費者),AIoT領域則面對商業或工業客戶,這是完全不同客戶群,因此在獨立為事業群之前,董事長(施崇棠)都要我們想清楚。」張權德說。

2019年11月,華碩宣佈「智慧物聯網事業群」,任命張權德及許祐嘉擔任事業群共同總經理,成立集團第三大事業群。這也是華碩開放平台事業群(主機板及顯示卡等零組件)及系統產品事業群(筆電與桌機)外的新業務,旗下約分AI(人工智慧)與IoT(物聯網)兩單位,總計300人。

那麼為何華碩先後成立AI研發中心及智慧物聯網事業群?事實上,在營運面角度,兩單位有不同的使命,AICS任務是集合台灣AI人才和資源,創造應用可能性。智慧物聯網事業群則期望落實AI對產業的創新與升級,以全新的角度來解決產業的痛點。

AIoT部門其實早在一年半前成立,原本是鎖定嵌入式工業控制領域發展,但看好物聯網裝置應用機會大,未來要靠AI加速處理龐大數據,華碩去年底決定擴大組織規模,納入AI解決方案能力,在董事長施崇棠一聲令下,ABC(AI、Big Data、Cloud)加速整合,要發展各種新智慧解決方案。

獨立後,新團隊從設計力、技術力及生意模式可靠度(持續獲利)三面向思考什麼生意可以做?終於,他們找到供應商的需求,其中瑕疵檢測是最大痛點,因為零件常用人工目檢,一旦失誤就會出現瑕疵,造成退貨。

華碩目前有200到300家以上供應商,當華碩有能力組團隊協助供應商改善品質檢驗流程,零件商接受意願高。「我們有大華碩資源!」全球資深副總裁暨智慧物聯網事業群共同總經理許祐嘉說,為搶吃智慧解決方案,華碩勢必需要軟硬整合,除了供應鏈,華碩也看到智慧零售跟智慧醫療機會。

金屬瑕疵精準度98%,2020年目標30個專案

目前這個出生四個多月的新事業群,已經拿下三個客戶,四個新客戶進行中,今年團隊目標是:搶下30個專案,包括風扇及金屬機構件供應商。

「初期是期望推動產業跟我們一起升級,希望穩紮穩打,協助供應鏈體質提升,以面對國際競爭。今年不是以賺錢為目標。」許祐嘉說,透過累積經驗驗證佈局,是事業群首要任務,單是華碩300家供應商,「供應商認識華碩,比較好談,幫助你也等於幫助我。」

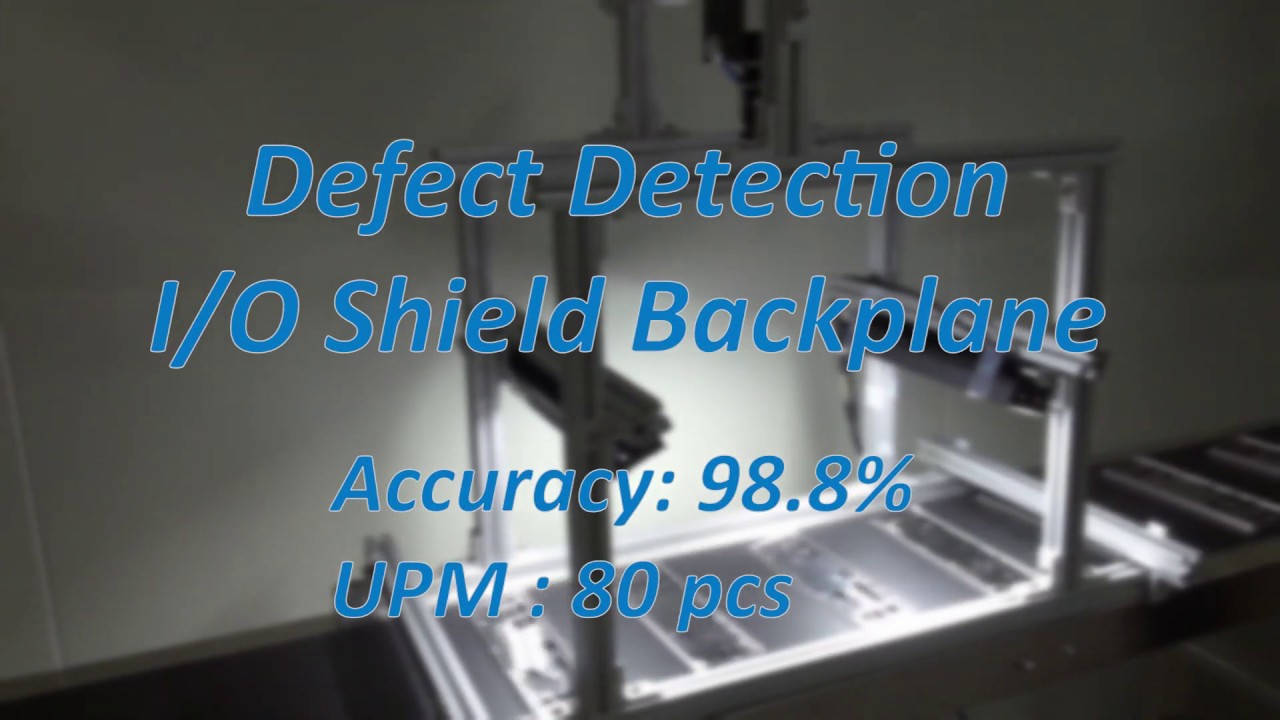

對製造業來說,用光學檢測取代人工是常見做法,但對金屬機構件業者相對困難,因為,金屬件尺寸不一,且光學鏡頭常會因為光線折射,遮蔽原本該被檢測到的瑕疵,必須掌握光學特性及物理元件表現特性,找到適合的拍攝點,取得正確的瑕疵資料才能訓練AI模型。

「一般光學檢驗精準度約85~90%,業者是不會用的,因為這表示有10%瑕疵被誤判。」張權德說,而人工檢測瑕疵精準度約93%,目前華碩已經能讓AI學習後做到98%精準度,替代人力目檢。

「武漢肺炎期間,業者更關心減少人力(群聚),過去三條產線要三人管,現在只要一人,如果良率從93%提高至98%,成本等於降低5%。」許祐嘉侃侃而談。

願景:全品質分析,找出製造業的終極解答

然而技術到位了,若華碩智慧物聯網團隊必須一件一件針對客戶客製化AI,面對上游零件供應商高達200~300家,產品多樣分散,勢必要消耗極大資源,物聯網生意怎麼做?

「假設每一個零件都要替客戶客製化AI模型,資源消耗很大。」張權德說,這樣效率太低,影響獲利,所以「降低客製化比率,提高共同化」也是目標。目前事業群期望客製化比率從40~50%降至20~30%,未來每接到一個專案,調整比例只要2成。「這樣產品才可以複製,可以規模化,」他說。

這也是華碩團隊摸索出來的AIoT專案執行邏輯。舉例來說,金屬件因為特性,必須擷取瑕疵特性,找出刮傷特徵做訓練、建模型,未來每接一個新Case,再訓練拉高精準度,「目前市場上還沒有真正商品型態販售的AIoT解決方案,這是我們的目標。」許祐嘉說。

面對鴻海、英業達等大型代工巨獸,也導入智慧製造、AI檢測,要拚技術輸出,華碩如何競爭?「代工廠有自己的場域,對外服務客製化比率可能要3~5成,複製能力是挑戰,華碩供應商不只是單一場域,客製化需要低,可複製能力就很高。」許祐嘉解釋。

那麼AIoT事業群的下一步?張權德透露,檢測料件只是華碩AIoT團隊的第一步,他們把終極眼光放在「全品質分析」,期望用3~5年時間,以數據分析,探究料件引發瑕疵的原因,幫供應鏈找出為何良率好或糟的根本解答。

責任編輯:陳映璇